Emerson Process Management amplia las capacidades de inteligencia predictiva de la arquitectura digital PlantWeb® con el lanzamiento del adaptador Smart Wireless THUM™. Este adaptador se instala fácilmente en los instrumentos de campo HART® existentes y brinda diagnósticos e información de procesos que resultaban inaccesibles en instalaciones con sistemas heredados cableados. La mayoría de los instrumentos HART cuentan con abundantes datos de diagnóstico y de procesos; no obstante, esta información valiosa no se aprovecha porque los sistemas heredados más antiguos no están equipados para recibir comunicaciones HART. Si bien es a menudo costoso y complicado acceder a estos datos a través de medios cableados tradicionales, la actualización de dispositivos con el adaptador THUM es una forma fácil y rentable de “ver” los valiosos datos de diagnóstico y de proceso.

El adaptador THUM es un dispositivo con tecnología WirelessHART™ que puede adaptarse a casi cualquier dispositivo HART de dos o cuatro hilos, sin requerimientos especiales de alimentación, para permitir la transmisión inalámbrica de datos de medición y diagnóstico. Los dispositivos equipados con el adaptador THUM operan como componentes de las redes de campo auto-organizadas Smart Wireless de Emerson y ofrecen inteligencia de campo para lograr mejoras de calidad, seguridad, disponibilidad, operaciones y costos de mantenimiento.

El adaptador Smart Wireless THUM amplia la inteligencia predictiva hacia nuevas áreas en toda la planta y abre las puertas a una amplia gama de mejoras en los procesos de las siguientes áreas clave:

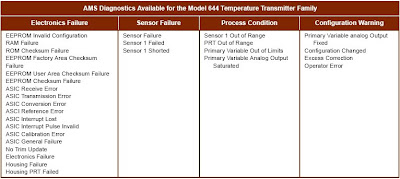

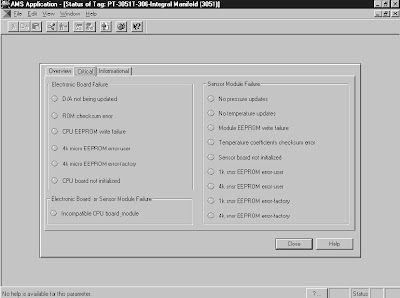

* Obtener acceso a diagnósticos avanzados: el adaptador THUM permite el acceso a diagnósticos avanzados a través del AMS Suite® para aprovechar la verificación de medición in-situ de los medidores de flujo magnéticos y de los medidores Coriolis, lo que posibilita lograr importantes mejoras en las operaciones.

* Mejorar las capacidades de las válvulas: los expertos de la industria estiman que el 75% de las válvulas de control son puestas fuera de servicio innecesariamente con fines de mantenimiento. El adaptador Smart Wireless THUM con software AMS ValveLink® puede fácilmente otorgar a los controladores de válvulas digitales Fisher® FIELDVUE® capacidades adicionales, que incluyen pruebas de válvula en servicio, monitoreo de alertas y tendencias de posición de la válvula.

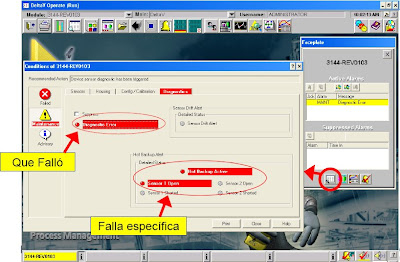

* Administrar dispositivos en forma remota y monitorear el estado de salud: El adaptador THUM con AMS Suite permite a los clientes localizar y solucionar problemas en los dispositivos HART desde su escritorio para optimizar los cronogramas de mantenimiento, minimizar el tiempo improductivo y reducir el tiempo destinado a las áreas peligrosas. El acceso en línea a diagnósticos permite a los usuarios monitorear dispositivos en forma continua y conocer de inmediato la existencia de un problema antes de que este genere un inconveniente mayor.

* Convertir cualquier dispositivo HART en un dispositivo inalámbrico: El elevado costo del enlace en bucle, debido a ubicaciones remotas u obstrucciones físicas, a menudo impide la posibilidad de instalar dispositivos en nuevos puntos de medición. Con el adaptador THUM, los usuarios pueden transformar, de manera fácil y rentable, cualquier instrumento HART en un dispositivo inalámbrico para lograr mayor visibilidad en aplicaciones, como mediciones de tanque, nivel por radar, nivel por ultrasonido, flujo, válvulas, dispositivos de análisis de gases y líquidos, presión y temperatura.

* Recoger datos en forma eficaz desde dispositivos de múltiples variables: Los dispositivos de múltiples variables contienen gran cantidad de información, pero el acceso a toda esta información con sistemas centrales heredados puede ser difícil. El adaptador THUM transmite en forma inalámbrica todas las variables del dispositivo a través de cualquier sistema central con un Smart Wireless Gateway, que brinda a los usuarios información valiosa sobre sus activos.

En la planta química de Chevron Phillips ubicada en Sweeny, Texas, el adaptador Smart Wireless THUM permite capacidades adicionales para los medidores Coriolis de Micro Motion® que se usan en la contabilidad fiscal de la transferencia de productos entre Chevron Phillips y una refinería de petróleo contigua.

“Las pruebas requeridas para los medidores de transferencia fiscal son lentas e implican grandes gastos para la planta”, sostuvo Stephen Fair, Planificador de mediciones de instrumentos de Chevron Phillips. “A fin de facilitar este tema, planificamos confirmar nuestra capacidad de extender los intervalos de tiempo entre las verificaciones de medición comparando los datos de tendencias obtenidos de la herramienta de verificación del medidor Micro Motion con los datos de los informes de pruebas. Además de generar ahorros al prolongar los intervalos, el adaptador Smart Wireless THUM en los caudalímetros remotos nos posibilita iniciar la verificación de las mediciones desde la sala de control de la planta en lugar de trasladarnos al campo. Los adaptadores también actuarán como repetidores para otros dispositivos que se incorporen a la red inalámbrica”.

“Estamos muy entusiasmados con las nuevas capacidades que el adaptador Smart Wireless THUM le brinda a nuestros clientes”, declaró Bob Karschnia, Vicepresidente de la división Wireless de Emerson Process Management. “Ellos pueden ver el proceso con más claridad y aprovechar al máximo la inteligencia de campo enriquecida que ya existe en los instrumentos de campo distribuidos en toda la planta”.

El adaptador THUM puede comprarse solo o como parte del Smart Wireless Field Starter kit que viene preconfigurado y listo para usar para construir rápidamente una red auto-organizada sólida y segura. Este kit incluye un Smart Wireless Gateway, una licencia de 25 etiquetas para el software AMS Device Manager, de

Para obtener más información sobre la tecnología Smart Wireless, visite